「ねじが緩んだので締付けを強くしました」これは必ずしも正しくない。ねじの使い方が間違っている場合、締めれば締めるほどよく緩む。ねじ締結で問題が起きた際、緩めたにせよ、強めたにせよ、標準的な締付けトルクを逸脱する形で問題を収めたら、締結の信頼性か、強度のどちらかが犠牲になっている。

ほとんど知られていない締結部の設計指針

ねじにはそのサイズごとに締め付けトルクの標準値(参考値)がある[1][2]。この数字はねじの材料強度を元にした計算値で、締結部の形状は考慮されていない。ここはユーザーが適切に設計する必要がある。

ところで、締結部の適切な設計とは、具体的にどうすれば良いのか。これについて書かれた資料をほとんど見ない。

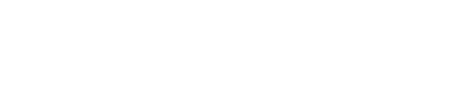

例えば下の図は、鉄鋼の母材に、鉄鋼の締結部材を締結した例である。締め付けトルクも使うネジのサイズも、すべて同じとする。このタイプA~Dの違いがわかるだろうか。この例では、A~Dによって結果(締め付けの信頼性)が異なる。

この例の評価はDから降順に「優」「良」「可」「不可」。

ねじはタイプB,C,Dの形で標準の締付けトルクで締めたとき所定の性能を発揮するように出来ている。静止物の締結は少なくともタイプBとすべきで、固有値などの動的剛性が問題になる場合はタイプC以上でなければならない。タイプAは単に「付いているだけ」。

タイプDがなぜ「優」なのか。それは締結面に面圧がかかる領域(2D)が明確になる為。2Dの領域は応力や固有値の計算において「母材に一体」と見なすことができる。現物と計算を限りなく一致させたい場合は、解析モデルと現物の両方に2Dの座を設けるといい。

アルミ締結の場合

ねじは回って緩むとは限らない。座面陥没すると締付力そのものが消失するので、簡単に緩んでしまう。

アルミの部品を鉄鋼材料のねじで締結したところに熱が加わると、アルミが熱膨張してボルトの座面が陥没、熱が引くとそこが隙間になり、締結力が消失して緩む。

そんなアルミの適切な締結部の形は図1のタイプAに平ワッシャーを追加したもの。厚みに対し細いねじを使い、不足する締結強度を本数でカバーするのが基本となる。鉄鋼材料と同じ調子で設計すると簡単に緩んでしまうので注意したい。

アルミではなぜ、タイプAがベストなのか。理由は2つある。アルミと鉄のヤング率の違いによって内力係数※1が高くなりやすいこと、太いねじを使うと(正確には、太いねじに応じた標準締め付けトルクで締めると)座面陥没しやすいことだ※2。

アルミと鉄は熱膨張率が違うので、タイプAの座金のサイズやTとMの比率は環境温度の変動幅を考慮に入れて慎重に決める必要がある。母材もアルミの場合はねじ部にヘリサート(E-サート)を入れてねじ込み深さを2M以上とする。

※1:外力と、実際にねじにかかる力との比率。外力全部がねじにかかるわけではない事に注意。内力係数が高い使い方をするとねじが疲労破壊しやすい。

※2:ねじの締め付けトルクは相手が何であろうと、そのサイズの標準値を使う。座面陥没を無くすために締め付けトルクを減らす使い方で良い結果は得られない。

パッキンを挟んで締める場合

締結面に潰して使うパッキンが入る場合がある。パッキンを挟んで標準の締め付けトルクでねじを閉めると、パッキンがどんどん潰れていく。見た目に収まっても、その後次第にパッキンが潰れて面圧が低下し、緩みやすくなる。

この場合、ボルトと同軸に直径2Dのスペーサーを挟んで図1タイプDのような形にすると信頼性が格段に向上する。パッキンの潰れ量をスペーサーの厚みで管理できて一石二鳥だ。

スプリングワッシャー(Sワ)は有効か

ねじ締結ではスプリングワッシャーを使うことがある。これはねじが緩んだ後、反対向きにどんどん回って脱落してしまうのを防止するもので、「緩み止め」の効果はない。鉄鋼同士の締付けに使うとかえって剛性が落ちてしまうので、強度を求める結合部には入れないのが基本。

木ねじを使った木材締結の場合

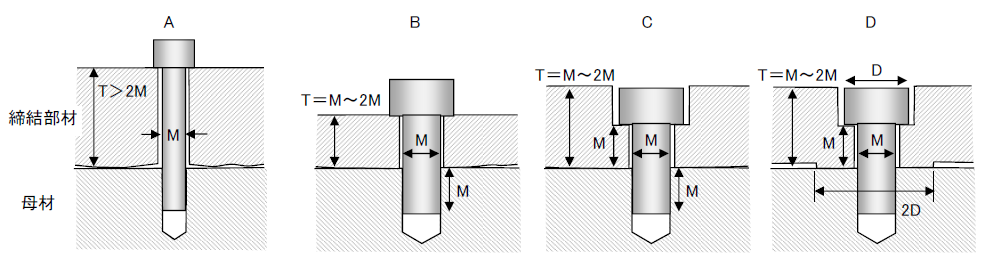

木造建築やDIYでは木材同士の締結をよくやる。木材のヤング率は鉄の1/20のしかない。鉄から見ると木材は粘土のような相手だ。必然的に細いビスをたくさん使う形になり、締結強度は本数とねじ込みの深さで確保する。木ねじの締付けトルクは管理する意味が薄く、頭が着地したら終わりになる。

木材同士の締結に関する指針も見当たらない。そこで少し考えてみた。

DIYではタイプAが多いと思う。手締めではこの形しか出来ない。締結部材を引っ張るとねじ込んだ部分(母材)が破断して抜けるが、抜けない荷重で使う分は問題ない。このタイプで引き抜き強度を強くするには、ねじのサイズをアップするより、ねじ込み深さをひたすら増す方が効果的。

木材締結の強度は接着剤の併用で大幅にアップできる。タイプAでも木工用ボンドなどの接着剤を併用すれば強固な構造物を作ることが可能だ。

タイプBはねじ込み深さを締結部材の厚みと等しくしたもので、引き抜き強度が十分になる。大量のビスを打つ建築では図のような下穴を一々あけていられないので、一発で打ち終えるよう半ねじのコーススレッドや羽根付きのテクスねじ(母材が鉄の場合)などが使われる。

しかし問題がある。ビスの座面が陥没しやすく、これによって締結強度が大きく低下する。締結部材を引っ張るとねじは抜けずにビスの頭が締結部材の穴を広げながら通り抜けるだろう。

タイプCは金物を併用したケース。アルミ締結の場合と同じように、座面で荷重が分散し陥没しにくくなる。ねじ締結だけで最も高い強度が期待できる施工法の一つで、柱などの躯体結合部に見られる。

タイプCは金物を併用したケース。アルミ締結の場合と同じように、座面で荷重が分散し陥没しにくくなる。ねじ締結だけで最も高い強度が期待できる施工法の一つで、柱などの躯体結合部に見られる。

タイプDはインサートを使ってメートルねじが使えるようにした例。締結を締付トルクで管理できる。座金の大きさやTとMの比率などの設計はアルミ同様注意が必要で、安定した締付力を維持するのは難しい。

タイプDはインサートを使ってメートルねじが使えるようにした例。締結を締付トルクで管理できる。座金の大きさやTとMの比率などの設計はアルミ同様注意が必要で、安定した締付力を維持するのは難しい。

タイプDの図ではインサートを使っているが、写真左のように長いボルトを使って部材を貫通させ反対側を座金+ボルトの形にすると強度・信頼性が増す。

摩擦係数は簡単に測れる

プラスチックや金属の締結では適正な締付トルクによる施工が求められる。しかしトルクレンチを使って締めたトルクが全部ねじにかかるわけではない。半分くらいは「摩擦」で消費される。このあたりは後述する本に詳しく書かれている。

ねじの締結力を正確に管理するためには「摩擦係数」を知らなければならない。これは文献をいくら調べても判然としない謎の係数で、測定に大掛かりな装置が必要とされているようだが、トルクレンチ1本で測る方法がある。

必要な測定は、ねじを締め付けた時の締付けトルク(ピーク値)と、それを緩めるときの緩めトルク(ピーク値)を測るだけ。締めるときも緩めるときも同じ摩擦係数が働くとするなら、締めるときと緩めるときのトルクの計算値(教科書の式)が実測値と合う摩擦係数を回帰的に求めることができる。

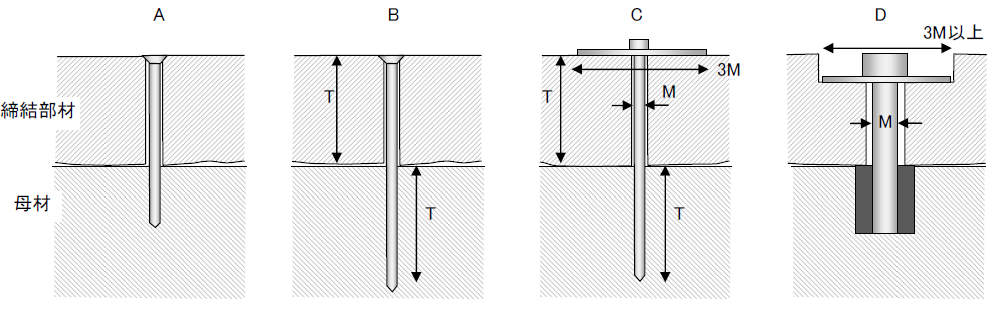

計算方法がわかったら、締け/緩めのトルクを比を横軸にしてグラフを作っておくと便利だ。グラフ1はメートル並目ねじについて計算した結果。鉄同士の場合、締け/緩めのトルク比が1.2程度になることが多い。リード角によって結果が違うので注意。

<詳細>

座面の摩擦トルクをT3、ねじを締めるために必要なトルクをT1、緩めるために必要なトルクをT2とすると、ねじを締めるときにトルクレンチで観測されるトルクは、T1+T3、緩めるときはT2+T3 になる。

T2はT1の計算式のリード角をマイナスにして得られる。この結果を利用して摩擦係数を求められる。トルクの計算は「平均径」ではなく「頭径」を使った方が実際と合うようだ。

参考:トルクの実測値から摩擦係数を求める計算ワークシート

ダウンロード

正負のピークトルクを測るためのトルクレンチは、設定値でカッチンする組立用ではなく、置針の付いたダイヤル式が必要。写真はトーニチの商品で正負のピークトルクを測れる。

正負のピークトルクを測るためのトルクレンチは、設定値でカッチンする組立用ではなく、置針の付いたダイヤル式が必要。写真はトーニチの商品で正負のピークトルクを測れる。

結局締付けトルクはどうすべきか

アレコレ細かいことを考えるとキリがないが、鉄鋼の場合は図1を参考に締結部を設計し、トルクレンチを使って文献1や2の締付けトルク(標準値)で締めればよい。これでそう簡単に緩むものではない。

これで緩むときは、荷重が想定外に大きい可能性が高い。そこで締付けトルクを増やしたり、ゆるみ止めを追加しても確実な改善は見込めない。素直に本数を増やして1本あたりの荷重を減らすか、設計を見直すのがよい。

定期的に「増し締め」していれば大丈夫か

鉄道や航空機など安全を重視する部品のねじは「定期的な増し締め」が行われるが、これはあくまで想定外の荷重がかかった場合のフェイルセーフ。点検のたびに緩んでいる場合は設計に問題があると考えたい。

アルミや樹脂の締結では平ワッシャーを併用し、温度変化と変動荷重による座面陥没と、内力係数に注意して設計する。「ねじが緩んだからヘリサートを入れました」では対策したとはいえない。

参考:電動ドライバーのトルクを正確に計る方法

電動ドライバーにクラッチが付いていてもトルク値との関係がわからない。これは上記の理屈を利用して精度良く調べることが出来る。

1.テーパープラグにシールテープを巻いたものを用意する。トルクレンチを使って適当なトルクで締める。

2.トルクレンチで緩めて緩みトルク(ピーク値)を計り、トルク比(締付けトルク/緩みトルク)を求める。

3.電動ドライバーのクラッチを計りたい目盛りにセットしてテーパープラグを締める。

4.トルクレンチで緩みトルクを計り、上で求めた比率を乗じる。この値が電動ドライバーの「締付けトルク」になる。

写真は上述の方法でテーパープラグを締めている様子。トルクレンチは正負のトルクを数字で直読できるものが便利。

だいたいの値がわかったら、電動ドライバーの締付けトルク付近でトルク比を再測定するとより正確な値が求められる。

<参考購入先>

ハンディデジトルク 普通のレンチをトルクレンチにできる便利なアダプタ

ダイヤル形トルクレンチ 写真の機種。ピーク値を置針できて便利

コーススレッド 下穴不要で打ち込めるねじ。インパクトドライバーを使います

ねじ締結・新・常識のうそ (日経メカニカル別冊) ねじ締結について参考になる本です

<関連記事>

なめてしまった樹脂ネジのタップ穴を復活させる

家庭で使う電動ドライバーの選び方

ボードアンカーの選び方~引抜強度の落とし穴

扇風機と乾湿計を使って湿度を高精度に測る

<参考文献>

1.ボルトの適正締付軸力/適正締付トルク(ミスミ技術データ)

2.ねじの研究室(サンワ・アイ) トルク計数と締付係数の参考値があります

3.木材の材料及び許容応力度